Zrozumienie folii międzywarstwowej PVB klasy fotowoltaicznej

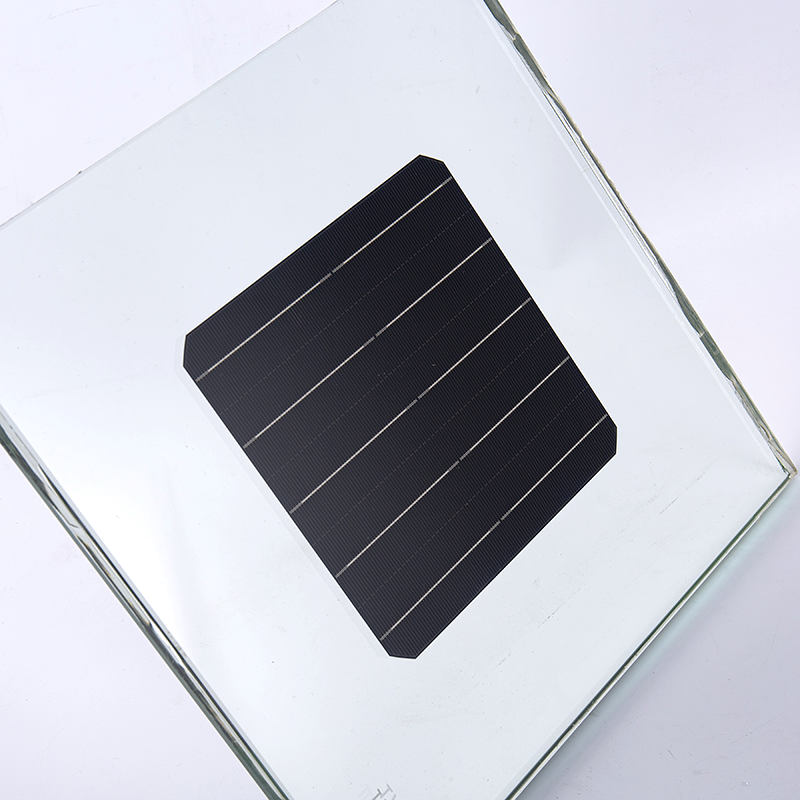

Folia międzywarstwowa z poliwinylobutyralu (PVB). służy jako kluczowy element modułów fotowoltaicznych, zapewniając niezbędne właściwości laminowania, które zapewniają długoterminową wydajność, bezpieczeństwo i trwałość. W przeciwieństwie do standardowych folii PVB do zastosowań architektonicznych lub motoryzacyjnych, folie międzywarstwowe PVB klasy fotowoltaicznej muszą spełniać rygorystyczne wymagania specyficzne dla zastosowań związanych z energią słoneczną, w tym wyjątkową klarowność optyczną, doskonałą przyczepność do ogniw słonecznych i podłoży szklanych, doskonałą odporność na wilgoć oraz zdolność wytrzymywania dziesięcioleci ekspozycji na promieniowanie ultrafioletowe, cykliczne zmiany temperatury i stres środowiskowy bez degradacji.

Wybór odpowiedniej folii międzywarstwowej PVB znacząco wpływa na wydajność, niezawodność i żywotność modułu fotowoltaicznego. Wysokiej jakości fotowoltaiczny PVB tworzy solidną kapsułkę, która chroni delikatne ogniwa słoneczne przed wnikaniem wilgoci, naprężeniami mechanicznymi i zanieczyszczeniem środowiska, zachowując jednocześnie optymalną transmisję światła w celu maksymalizacji wytwarzania energii. W miarę ciągłego rozwoju branży fotowoltaicznej w zakresie ogniw o wyższej wydajności, większych formatów modułów i bardziej wymagających środowisk instalacyjnych, zrozumienie właściwości, specyfikacji i kryteriów wyboru folii międzywarstwowych PVB staje się coraz ważniejsze dla producentów, instalatorów i deweloperów projektów pragnących zoptymalizować inwestycje w energię słoneczną.

Kluczowe właściwości użytkowe folii międzywarstwowych PVB

Folie międzywarstwowe PVB klasy fotowoltaicznej muszą jednocześnie spełniać wiele kryteriów wydajności, równoważąc właściwości optyczne, mechaniczne, chemiczne i termiczne, aby zapewnić niezawodne działanie modułu słonecznego przez cały oczekiwany okres użytkowania wynoszący 25–30 lat. Zrozumienie tych cech pomaga w wyborze filmów odpowiednich dla konkretnych projektów modułów i środowisk wdrożeniowych.

Przezroczystość optyczna i przepuszczalność światła

Maksymalna przepuszczalność światła stanowi najbardziej podstawowy wymóg w przypadku folii fotowoltaicznych PVB, ponieważ jakakolwiek redukcja przepuszczanego światła bezpośrednio zmniejsza wytwarzanie energii. Wysokiej jakości folie fotowoltaiczne PVB osiągają przepuszczalność światła przekraczającą 90% w widmie widzialnym i bliskiej podczerwieni, a najlepsze produkty osiągają przepuszczalność 91-92%. Ta wysoka przezroczystość musi pozostać stabilna przez cały okres użytkowania modułu i być odporna na żółknięcie lub zmętnienie, które stopniowo zmniejszałoby produkcję energii. Współczynnik załamania światła folii, zwykle około 1,48-1,49, ściśle odpowiada szkłu i kapsułkom z etylenu i octanu winylu (EVA), minimalizując straty odbicia na styku materiałów.

Niskie wartości zamglenia, zazwyczaj poniżej 1%, zapewniają, że przepuszczane światło zachowuje kierunkowość, a nie rozpraszanie, co zmniejszyłoby efektywne światło docierające do ogniw słonecznych. Producenci określają zarówno początkowe właściwości optyczne, jak i trwałość po testach przyspieszonego starzenia, które symulują lata ekspozycji na zewnątrz, przy minimalnych zmianach wskazujących na doskonałą stabilność długoterminową. Niektóre zaawansowane formuły PVB zawierają pochłaniacze lub stabilizatory UV, które chronią znajdujące się pod spodem ogniwa słoneczne przed szkodliwym promieniowaniem krótkofalowym, zachowując jednocześnie przezroczystość długości fal wytwarzających energię.

Właściwości przyczepności i siła wiązania

Silna i trwała przyczepność zarówno do powierzchni szklanych, jak i materiałów ogniw słonecznych jest niezbędna do utrzymania integralności modułu przez cały okres jego eksploatacji. Folie międzywarstwowe PVB muszą niezawodnie wiązać się z przednimi arkuszami szkła hartowanego, metalizacją ogniw słonecznych, tylnymi arkuszami i innymi elementami modułu podczas procesu laminowania, jednocześnie będąc odpornymi na rozwarstwianie pod wpływem cykli termicznych, ekspozycji na wilgoć i naprężeń mechanicznych. Siłę przyczepności zwykle mierzy się w N/cm za pomocą testów odrywania, przy czym folie fotowoltaiczne wymagają minimalnych wartości 20–40 N/cm, w zależności od wymagań konkretnego zastosowania i protokołów testowych.

Mechanizm adhezji obejmuje zarówno fizyczne blokowanie na poziomie molekularnym, jak i wiązanie chemiczne wspomagane przez grupy hydroksylowe w strukturze polimeru PVB. Właściwa kontrola procesu laminowania – w tym profile temperatury, poziomy podciśnienia i zastosowanie ciśnienia – aktywuje te mechanizmy adhezji. Niektóre folie PVB zawierają środki zwiększające przyczepność lub obróbki powierzchni, które poprawiają wiązanie z określonymi materiałami podłoża, co jest szczególnie ważne w przypadku specjalistycznych technologii ogniw lub nowatorskich materiałów podkładowych pojawiających się w zaawansowanych projektach modułów.

Skuteczność bariery dla wilgoci

Wilgoć stanowi jeden z głównych mechanizmów degradacji modułów słonecznych, powodując korozję metalizacji ogniw, rozwarstwianie i straty wydajności elektrycznej. Chociaż PVB ma naturalnie umiarkowane właściwości barierowe dla wilgoci, folie fotowoltaiczne optymalizują receptury, aby zminimalizować współczynniki przepuszczalności pary wodnej (WVTR). Typowe wartości WVTR dla PVB klasy PV wahają się od 15 do 30 g/m²/dzień w standardowych warunkach testowych (38°C, 90% wilgotności względnej), chociaż zmienia się to w zależności od grubości folii i konkretnego składu.

Aby stworzyć kompletny system ochrony przed wilgocią, właściwości barierowe dla wilgoci muszą uzupełniać inne składniki obudowy, w szczególności uszczelniacze krawędziowe i materiały warstwy spodniej. W środowiskach o dużej wilgotności lub w instalacjach morskich wybór folii PVB o doskonałej odporności na wilgoć staje się szczególnie krytyczny. Niektórzy producenci oferują dwuwarstwowe systemy laminowania łączące PVB z innymi materiałami, takimi jak jonomery lub specjalistyczne polimery, w celu uzyskania lepszej ochrony przed wilgocią przy jednoczesnym zachowaniu korzystnych właściwości optycznych i mechanicznych PVB.

Rodzaje i gatunki fotowoltaicznych folii PVB

Przemysł fotowoltaiczny wykorzystuje kilka różnych kategorii folii międzywarstwowych PVB, z których każda jest zoptymalizowana pod kątem określonych typów modułów, procesów produkcyjnych lub wymagań wydajnościowych. Zrozumienie tych kategorii umożliwia odpowiedni dobór do konkretnych zastosowań.

| Typ PVB | Kluczowe funkcje | Najlepsze aplikacje |

| Standardowy PVB klasy PV | Zrównoważona wydajność, sprawdzona niezawodność, opłacalność | Ogólne moduły w skali użytkowej, środowiska standardowe |

| PVB o wysokiej przezroczystości | Zwiększona przepuszczalność światła (>91%), niskie zamglenie | Moduły premium, panele dwustronne, aplikacje BIPV |

| Odporny na wilgoć PVB | Wzmocniona bariera dla wilgoci, doskonałe uszczelnienie krawędzi | Wilgotny klimat, instalacje morskie, regiony tropikalne |

| PVB stabilizowany promieniami UV | Przedłużona odporność na promieniowanie UV, minimalne żółknięcie | Instalacje na dużych wysokościach, obszary intensywnego promieniowania słonecznego |

| Kolorowy/przyciemniany PVB | Estetyczne dostosowanie, filtrowanie długości fali | BIPV, integracja architektoniczna, projekty zorientowane na design |

| PVB kompatybilny z cienką folią | Zoptymalizowany dla ogniw CdTe, CIGS i perowskitowych | Cienkowarstwowe technologie słoneczne, nowe typy ogniw |

Standardy jakości i wymagania certyfikacyjne

Folie międzywarstwowe PVB klasy fotowoltaicznej muszą spełniać rygorystyczne standardy jakości i wymagania certyfikacyjne, aby zapewnić niezawodne działanie w zastosowaniach modułów fotowoltaicznych. Międzynarodowe organizacje normalizacyjne i konsorcja branżowe ustanowiły kompleksowe protokoły testowe, które oceniają właściwości materiałów, zachowanie podczas starzenia i zgodność z procesami produkcji modułów fotowoltaicznych.

Norma IEC 61215 dotycząca naziemnych modułów fotowoltaicznych z krzemu krystalicznego obejmuje liczne testy, które pośrednio oceniają materiały kapsułkujące, w tym folie PVB, takie jak cykle termiczne (200 cykli w temperaturze od -40°C do 85°C), testy ciepła w wilgoci (1000 godzin w temperaturze 85°C i wilgotności względnej 85%), cykle zamrażania wilgocią i wstępne kondycjonowanie UV. Chociaż testy te oceniają kompletne moduły, a nie izolowane materiały, folie PVB muszą posiadać cechy umożliwiające modułom spełnienie tych rygorystycznych wymagań. Ponadto norma IEC 61730 dotyczy kwalifikacji bezpieczeństwa modułów, w tym bezpieczeństwa elektrycznego i odporności ogniowej, które odnoszą się do ognioodporności PVB i właściwości izolacji elektrycznej.

Oprócz standardów międzynarodowych wiodący producenci PVB zazwyczaj uzyskują certyfikaty stron trzecich od organizacji takich jak TUV Rheinland, UL lub inne uznane jednostki badawcze. Certyfikaty te zapewniają niezależną weryfikację właściwości materiałów, spójności produkcyjnej i przydatności do zastosowań fotowoltaicznych. Wybierając folie PVB, traktuj priorytetowo produkty posiadające obszerną dokumentację certyfikacyjną i raporty z testów wykazujące zgodność z odpowiednimi normami.

Kryteria wyboru na podstawie projektu modułu

Różne konstrukcje modułów słonecznych i technologie ogniw nakładają różne wymagania na folie międzywarstwowe PVB, co wymaga starannego doboru materiału dostosowanego do konkretnych cech modułu i celów wydajnościowych.

Rozważania dotyczące modułu jednostronnego i dwustronnego

Tradycyjne moduły jednofazowe wytwarzają energię tylko ze swojej przedniej powierzchni, z nieprzezroczystymi ściankami tylnymi blokującymi światło z tyłu. Konstrukcje te zapewniają większą elastyczność w wyborze PVB, ponieważ właściwości optyczne tylnej strony mają mniejsze znaczenie niż transmisja przednia i przyczepność do warstwy spodniej. Moduły dwustronne, które wychwytują światło zarówno z powierzchni przedniej, jak i tylnej, wymagają folii PVB o wyjątkowej przezroczystości po obu stronach i kompatybilnej z przezroczystymi ścianami tylnymi lub konstrukcjami typu szkło-szkło. Transmisja światła z tylnej strony bezpośrednio wpływa na wzmocnienie dwustronne – dodatkową energię generowaną z oświetlenia z tyłu – co sprawia, że folia PVB o wysokiej przezroczystości jest szczególnie cenna w zastosowaniach dwustronnych.

Konstrukcja typu szkło-szkło a konstrukcja ze szkła

Moduły szkło-szkło umieszczają ogniwa słoneczne pomiędzy dwiema taflami szkła, często wykorzystując PVB jako główną kapsułkę do laminowania z przodu i z tyłu. Konstrukcja ta wymaga PVB o doskonałej przyczepności do szkła, doskonałych właściwościach barierowych dla wilgoci (ponieważ uszczelnienie krawędzi staje się bardziej krytyczne) i ulepszonych właściwościach mechanicznych, aby dostosować się do sztywności i ciężaru konstrukcji z podwójnym szkłem. Moduły ze szklaną warstwą tylną wykorzystują szkło tylko na przedniej powierzchni, a polimerową warstwę dolną z tyłu, co wymaga folii PVB, która dobrze łączy się zarówno ze szkłem, jak i konkretnym materiałem tylnej warstwy, niezależnie od tego, czy jest to materiał na bazie poliestru, fluoropolimeru czy innego składu.

Zgodność technologii komórkowej

Różne technologie ogniw fotowoltaicznych wiążą się z różnymi wymaganiami dotyczącymi kompatybilności materiałów do kapsułkowania. Krystaliczne ogniwa krzemowe (monokrystaliczne i polikrystaliczne) dobrze współpracują ze standardowymi formułami PVB klasy PV, które zostały zoptymalizowane na przestrzeni dziesięcioleci doświadczeń w branży. Technologie cienkowarstwowe, w tym tellurek kadmu (CdTe), selenek miedziowo-indowo-galowy (CIGS) i powstające ogniwa perowskitowe, mogą wymagać specjalistycznych preparatów PVB uwzględniających specyficzną kompatybilność chemiczną, ograniczenia temperatury przetwarzania lub problemy związane z wrażliwością na wilgoć charakterystyczne dla tego typu ogniw. Zawsze sprawdzaj zgodność PVB z konkretną technologią ogniw i wszelkimi specjalistycznymi powłokami lub obróbkami zastosowanymi w projekcie modułu.

Względy środowiskowe i klimatyczne

Środowisko wdrożenia znacząco wpływa na odpowiedni wybór PVB, ponieważ różne klimaty i lokalizacje geograficzne nakładają różne czynniki obciążające moduły fotowoltaiczne. Dopasowanie właściwości PVB do przewidywanych warunków środowiskowych optymalizuje długoterminową wydajność i niezawodność.

- Gorący i wilgotny klimat: priorytetem są odporne na wilgoć preparaty PVB o niskim współczynniku przenikania pary wodnej i zwiększonej przyczepności w wilgotnych warunkach, aby zwalczać mechanizmy degradacji wywołanej wilgocią

- Środowiska pustynne: Wybierz folię PVB stabilizowaną promieniami UV o doskonałej odporności na żółknięcie i degradację pod wpływem intensywnego promieniowania słonecznego i wysokich temperatur roboczych, które we wnętrzach modułów mogą przekraczać 85°C

- Zimny klimat: wybierz PVB, który zachowa elastyczność i przyczepność w niskich temperaturach, a jednocześnie będzie odporny na cykliczne zmiany temperatury wynikające z codziennych i sezonowych wahań temperatury

- Instalacje przybrzeżne i morskie: wymagają folii PVB o zwiększonej odporności na korozję i doskonałego uszczelnienia krawędzi, aby zapobiec mgle solnej i wnikaniu wilgoci, które przyspieszają degradację

- Wdrożenia na dużych wysokościach: potrzebne są preparaty stabilizowane promieniami UV, które poradzą sobie ze zwiększoną intensywnością promieniowania UV na wysokościach, a jednocześnie radzą sobie z większymi ekstremalnymi temperaturami

Zgodność procesu produkcyjnego

Wybór folii międzywarstwowej PVB musi uwzględniać zgodność z konkretnym sprzętem produkcyjnym i procesami stosowanymi przy wytwarzaniu modułów. Parametry procesu laminowania, w tym profile temperatur, poziomy próżni, stosowane ciśnienie i czasy cykli, znacząco wpływają na działanie PVB i wiązanie z innymi elementami modułu.

Standardowe procesy laminowania próżniowego zazwyczaj działają w temperaturach od 140°C do 150°C z czasem cyklu 8-15 minut, czyli parametrami, które dobrze sprawdzają się w przypadku większości folii PVB klasy fotowoltaicznej. Jednakże niektóre zaawansowane lub wysokowydajne linie produkcyjne mogą wykorzystywać zmodyfikowane procesy wymagające formuł PVB z dostosowanymi oknami przetwarzania. Szybko utwardzalne folie PVB umożliwiają krótsze cykle laminowania, zwiększając wydajność produkcji, ale potencjalnie wymagając bardziej precyzyjnej kontroli procesu. Niektórzy producenci oferują gatunki PVB zoptymalizowane pod kątem określonych typów lub konfiguracji laminatorów, zapewniające doskonałe wyniki po dopasowaniu do odpowiedniego sprzętu.

Charakterystyka obsługi folii wpływa również na wydajność i wydajność produkcji. Folie PVB muszą być odporne na blokowanie (sklejanie się na rolce), utrzymywać stabilność wymiarową podczas przechowywania i przenoszenia oraz wykazywać stałą grubość na całej szerokości wstęgi. Folie z obróbką zapobiegającą blokowaniu lub zoptymalizowaną zawartością plastyfikatorów ułatwiają płynną obróbkę i zmniejszają wady produkcyjne. Weź pod uwagę dostępną infrastrukturę do przechowywania folii, ponieważ PVB wymaga kontrolowanych warunków wilgotności, aby zapobiec wchłanianiu wilgoci, które mogłoby mieć wpływ na przetwarzanie i końcowe właściwości modułu.

Kompromisy pod względem kosztów i wydajności oraz względy ekonomiczne

Folia międzywarstwowa PVB stanowi stosunkowo niewielki procent całkowitych kosztów materiałów modułu, zwykle 2-4% w zależności od konstrukcji modułu i gatunku PVB. Jednakże wkład systemu hermetyzacji w ogólną niezawodność i trwałość modułu sprawia, że wybór PVB jest kluczową decyzją ekonomiczną wykraczającą poza proste porównanie kosztów materiałów.

Folie PVB premium o ulepszonych właściwościach charakteryzują się wyższą ceną o 15–40% w porównaniu do gatunków standardowych, ale mogą uzasadniać ich koszt poprawioną wydajnością modułów, przedłużonymi gwarancjami lub przydatnością do wymagających zastosowań. W przypadku projektów na skalę użyteczności publicznej, gdzie produkcja energii decyduje o ekonomice projektu, inwestycja w folię PVB o wysokiej przezroczystości, która zwiększa transmisję światła nawet o 0,5-1%, może wygenerować znaczny dodatkowy dochód przez cały okres użytkowania modułu, z łatwością kompensując przyrostowy koszt materiału. Podobnie doskonała odporność na wilgoć, zmniejszająca szybkość degradacji, może zachować produkcję energii i wydłużyć żywotność modułu, poprawiając długoterminowe zyski z projektu.

Z drugiej strony, w przypadku wrażliwych na koszty rynków mieszkaniowych lub komercyjnych, standardowy PVB klasy PV oferujący sprawdzoną niezawodność przy niższych kosztach może stanowić optymalny wybór, gdy doskonałe parametry użytkowe nie są istotne dla danego zastosowania. Kluczem jest przeanalizowanie całkowitego kosztu posiadania, a nie skupianie się wyłącznie na początkowym koszcie materiałów, biorąc pod uwagę takie czynniki, jak oczekiwany czas życia modułu, wymagania gwarancyjne, koszty konserwacji i produkcja energii w całym okresie ekonomicznej eksploatacji projektu.

Wiodący producenci i kwestie związane z łańcuchem dostaw

Globalny rynek fotowoltaiki PVB obejmuje kilku uznanych producentów z udokumentowanymi osiągnięciami w zastosowaniach fotowoltaicznych. Główni dostawcy to Eastman Chemical Company (Saflex Solar), Kuraray (Trosifol), Sekisui Chemical (S-LEC) i kilku chińskich producentów, którzy opracowali linie produktów przeznaczone specjalnie do fotowoltaiki. Każdy producent oferuje wiele klas produktów przeznaczonych dla różnych poziomów wydajności, zastosowań i przedziałów cenowych.

Wybierając dostawców PVB, należy wziąć pod uwagę czynniki wykraczające poza specyfikacje materiałów i ceny. Weź pod uwagę możliwości wsparcia technicznego dostawcy, w tym pomoc w optymalizacji procesów, rozwiązywaniu problemów i wyborze produktu do konkretnych zastosowań. Uznani dostawcy zazwyczaj udostępniają kompleksowe arkusze danych technicznych, przewodniki zastosowań i zalecenia dotyczące przetwarzania opracowane na podstawie rozległego doświadczenia branżowego. Spójność produkcji i systemy kontroli jakości mają kluczowe znaczenie, ponieważ różnice we właściwościach folii pomiędzy partiami mogą wpływać na jakość modułów i wydajność produkcji.

Niezawodność łańcucha dostaw staje się coraz ważniejsza na zmiennym globalnym rynku materiałów. Oceń stabilność finansową dostawcy, zdolność produkcyjną, geograficzne rozmieszczenie zakładów produkcyjnych i zdolność do zapewnienia stałych dostaw w okresach dużego popytu lub zakłóceń w łańcuchu dostaw. Niektórzy producenci modułów zawierają długoterminowe umowy na dostawy lub kwalifikują wielu dostawców PVB, aby zapewnić dostępność materiałów i konkurencyjne ceny, zachowując jednocześnie elastyczność w zakresie dostosowywania się do zmieniających się warunków rynkowych lub wymagań wydajnościowych.

Procedury testowania i weryfikacji jakości

Wdrożenie solidnych procedur testowania i weryfikacji jakości gwarantuje, że folie międzywarstwowe PVB spełniają specyfikacje i zachowują niezmiennie wysoką wydajność podczas produkcji. Producenci modułów powinni sporządzić protokoły kontroli przychodzących materiałów weryfikujące krytyczne właściwości, w tym transmisję optyczną, jednorodność grubości, zawartość wilgoci i wygląd fizyczny. Na każdej otrzymanej partii należy wykonać proste badania, takie jak oględziny pod kątem wad, pomiar grubości za pomocą mikrometrów oraz weryfikacja właściwych warunków pakowania i przechowywania.

Bardziej kompleksowe badania próbek okresowych lub nowych partii materiałów mogą obejmować badanie przyczepności przy odrywaniu po laminowaniu, testy przyspieszonego starzenia symulujące długotrwałe narażenie na środowisko oraz pomiary właściwości optycznych przy użyciu spektrofotometrów. Prowadzenie zapisów testów tworzy historię jakości umożliwiającą identyfikację zmian materiałowych lub trendów, które mogą mieć wpływ na wydajność modułu. W przypadku kluczowych projektów lub podczas kwalifikowania nowych dostawców PVB należy rozważyć testy stron trzecich przeprowadzane przez akredytowane laboratoria zapewniające niezależną weryfikację właściwości materiałów i przydatności do zastosowań fotowoltaicznych.

Przyszłe trendy i pojawiające się technologie

Rynek fotowoltaiki PVB stale ewoluuje w odpowiedzi na postęp technologii fotowoltaicznych, zmieniające się wymagania rynku i względy środowiskowe. Przyszły rozwój folii międzywarstwowych PVB do zastosowań solarnych kształtuje kilka trendów.

Zrównoważony rozwój i możliwość recyklingu cieszą się coraz większym zainteresowaniem, ponieważ branża fotowoltaiczna zajmuje się zarządzaniem modułami wycofanymi z eksploatacji. Naukowcy opracowują receptury PVB ułatwiające demontaż modułów i odzyskiwanie materiałów, potencjalnie zawierające bioplastyfikatory lub modyfikowane kompozycje polimerowe, które utrzymują wydajność, a jednocześnie poprawiają profile środowiskowe. Niektóre nowe podejścia badają odwracalne systemy adhezji umożliwiające nieniszczący demontaż modułów w celu ponownego użycia lub recyklingu komponentów.

Funkcjonalne kapsułki reprezentują kolejny kierunek innowacji, a badacze badają folie PVB posiadające dodatkowe możliwości wykraczające poza podstawową enkapsulację. Przykłady obejmują materiały luminescencyjne, które przesuwają światło UV na długości fal lepiej wykorzystywane przez ogniwa słoneczne, dodatki chłodzące, które obniżają temperaturę pracy modułu lub właściwości elektryczne umożliwiające PVB udział w wydajności elektrycznej modułu, a nie tylko zapewnianie ochrony mechanicznej. Chociaż te zaawansowane koncepcje są wciąż w dużej mierze w fazie rozwoju, wskazują potencjalne przyszłe kierunki technologii enkapsulacji fotowoltaicznej, w której folie PVB aktywniej przyczyniają się do wytwarzania energii przez moduły i zarządzania ciepłem.